Einer der weltgrößten Plastik, Chemie und Raffineriekonzerne, baut an der Golfküste der USA mit Zutun der heat 11 GmbH & Co. KG eine Anlage für die Herstellung von Polyethylen mit besonders hoher Dichte (HDPE = »High Density Polyethylene«) mit einer jährlichen Gesamtkapazität von 500.000 Tonnen.

Die Anlage, für die heat 11 Elektroerhitzer und Heiz-Kühlanlagen liefert, soll 2019 mit der Produktion starten und wird dann rund ein Zwölftel der insgesamt 6 Millionen Tonnen des hergestellten Polyethylens liefern. Der Bau der Anlage wird 1.000 Jobs zum Höhepunkt der Konstruktion und 75 permanente Jobs schaffen.

Neue Produktionstechnologie »Hyperzone PE«

Der Standort an der Golfküste wird der erste von insgesamt 57 in 18 Ländern sein, welcher die neue urheberrechtlich geschützte Technologie »Hyperzone PE« zur Produktion einsetzen wird. Die in Frankfurt und Ferrara, Italien, im europäischen Research & Development Center des Unternehmens entwickelte Innovation macht es möglich, dass deutlich weniger Polyethylen-Pellets pro Einheit verbraucht werden und so die Ressourceneffizienz deutlich steigen wird.

Die Technologie erlaubt das Produzieren von einem breiten Spektrum an HDPE, welches u.a. Verwendung in Flaschen, Containern, Spielen, Filmen, Gesundheitsartikeln, Kraftstoffbehältern und industrieller Verpackung finden wird. Der Herstellung dieser Produkte geht die Verarbeitung des Polyethylens in kleine Pellets mit Hilfe eines Extrudersystems voraus.

Pelletizing mit Hilfe eines Extrudersystems

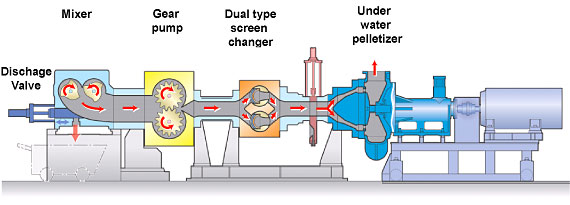

Extruder sind Fördergeräte, die mit einer Schneckenförderwelle feste bis dickflüssige Massen unter hohem Druck und hoher Temperatur im Vakuum gleichmäßig aus einer formgebenden Öffnung herauspressen. Im Detail geschieht dies wie folgt:

Durch das Auslassventil wird der 300° heiße Kunststoff mit Hilfe der Antriebsschnecke bis zur Zahnradpumpe befördert, welche den Druck auf das Material zusätzlich erhöht, so dass die Masse an der Lochplatte, der formgebenden Öffnung am Ende des Prozesses, noch schneller ausströmen kann und somit die Effektivität erhöht wird. Nach dem Durchlaufen des Siebwechslers, welcher an zwei unterschiedlichen Stellen mit wechselnden Sieben Verschmutzungen und kleinste Restpartikel aus der Rohmasse herausfiltert, erreicht diese die Lochplatte, an welcher der ca. 300° heiße Kunststoff durch unzählige kleine Löcher gepresst wird. Durch das gegenströmende 20° kalte Kühlwasser erstarrt die Kunststoffmasse direkt und wird von zirkulär rotierenden Messern so abgeschnitten, dass kleine Pellets entstehen.

Abbildung: KOBELCO – www.kobelco.co.jp/english/products/resin/lcm/lcm/pelletizing.html

Stetige Beheizung und Temperierung durch heat 11 gewährleistet

Da die hohe Temperatur während des gesamten Prozesses in den einzelnen Schritten erhalten bleiben muss, um das Polyethylen in seinem flüssigen Zustand zu bewahren, ist es für den Produktionsablauf unerlässlich, dass jedes einflussnehmende Bauteil mit der entsprechenden Temperatur beheizt wird.

Um dies realisieren zu können, wird die heat 11 GmbH und Co. KG zwei Anlagen liefern, um das Extrudersystem mit einer Gesamtantriebsleistung von 10 MW (eine Antriebsleistung in der Größenordnung eines ICE-Zuges) an den entsprechenden Einzelbauteilen zu beheizen.

Die erste Extruderheizapplikation wird eine Elektroerhitzer-Doppelanlage sein, bestehend aus einer Heizeinheit mit einer Leistung von 900 kW für die Lochplatte (plate) und einer zweiten Heizeinheit mit einer Leistung von 560 kW für den Siebwechsler (screen changer).

Darüber hinaus wird noch eine zweite Doppelanlage geliefert werden: eine heating-cooling-Unit für den Zahnradpumpenrotor und die Welle der Zahnradpumpe (Shaft temperature control) mit jeweils einer Leistung von 40 kW (Heizen) und 235 kW bzw. 420 kW Kühlleistung.

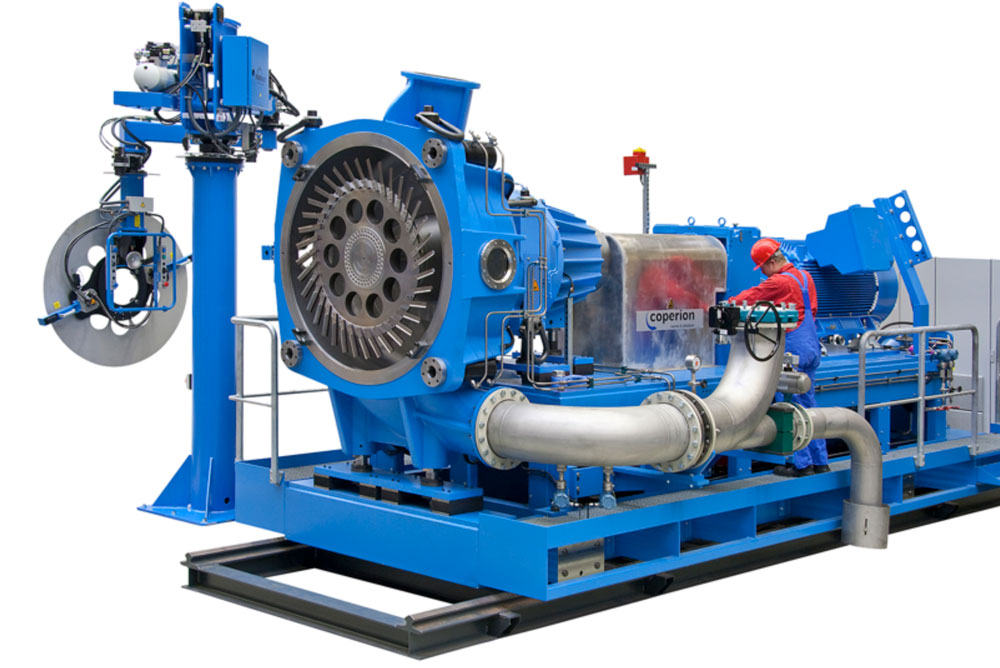

Unterwasser-Granulierung, Abbildung: Coperion GmbH – www.coperion.com/de/produkte-dienstleistungen/extruder-compoundiermaschinen/granulierungen/unterwassergranulierung-ug

Comments are closed.